空心板梁空腔注浆加固

空心板梁桥由于结构简单、施工便捷、设计可标准化等优点,在我国公路尤其是高速公路的中小跨径桥梁中应用广泛。

然而,由于超载、长期疲劳作用等原因,空心板梁桥在运营过程中逐渐显现出典型的开裂病害,

即因抗剪承载力不足产生的腹板斜裂缝极易快速发展,并延伸至梁底,与底板裂缝相连形成贯通缝,从而导致结构存在脆性破坏风险,

严重危及桥梁承载能力和运营安全性。现基于汾灌高速淮沭新河跨陇海铁路大桥的抗剪加固工程,介绍空心板梁空腔注浆加固方案的应用。

1. 桥梁概况

淮沭新河跨陇海铁路大桥桥梁中心桩号K823+117,主线与G311,陇海铁路、淮沭新河均正交,桥梁斜度为0°,上部结构型式为(8×25m+7×25m)部分预应力砼连续箱梁+8×20m预应力砼空心板+3×(6×25m)部分预应力砼连续箱梁,全桥共六联,总长992.28m。

2. 存在问题

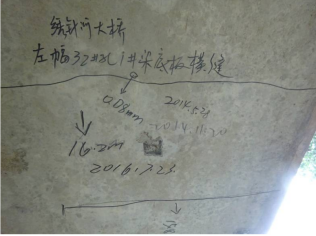

经2019年桥梁检测发现,在长期重载交通下,全桥空心板梁箱室外腹板共有265条“倒八字”斜向裂缝,裂缝宽度在0.04mm~0.12mm之间,长约0.5m~2.2m。裂缝主要位于空心板梁端3m范围内,有25条L形裂缝,有1条U形裂缝。右幅共有L形裂缝16条,总长17.7m,缝宽为0.04-0.12mm;有1条U形裂缝,长1.6m,最宽处0.10mm。右幅底板共有横向/斜向裂缝13条,总长6.3m,缝宽为0.04-0.10mm。左幅共有L形裂缝9条,总长10.5m,缝宽为0.04-0.14mm。左幅底板共有横向/斜向裂缝2条,总长2.2m,缝宽为0.08mm。对于此类病害,

传统的体外预应力加固、梁底贴钢板及碳板、铺装层改造等手段主要集中在抗弯加固、铰缝加固等方面,难以有效解决抗剪不足的问题。

3.工程案例与技术实施

该桥原计划于2019年5月拆除重建,预计工期8个月,需要耗费大量人力、物力与财力。我公司在前期研究的基础上,结合自主研发的高性能自密实无收缩水泥基复合材料,提出空心板梁端部注浆抗剪加固方案。本方案在空心板梁两端顶板开孔,往空腔两端灌注高性能自密实水泥基复合材料,以增大桥梁的受力截面,提高空心板梁的抗剪承载力。

同时,本方案也较好地改善桥梁的整体刚度、抗变形能力和承载能力。具体的施工过程可分为以下步骤:

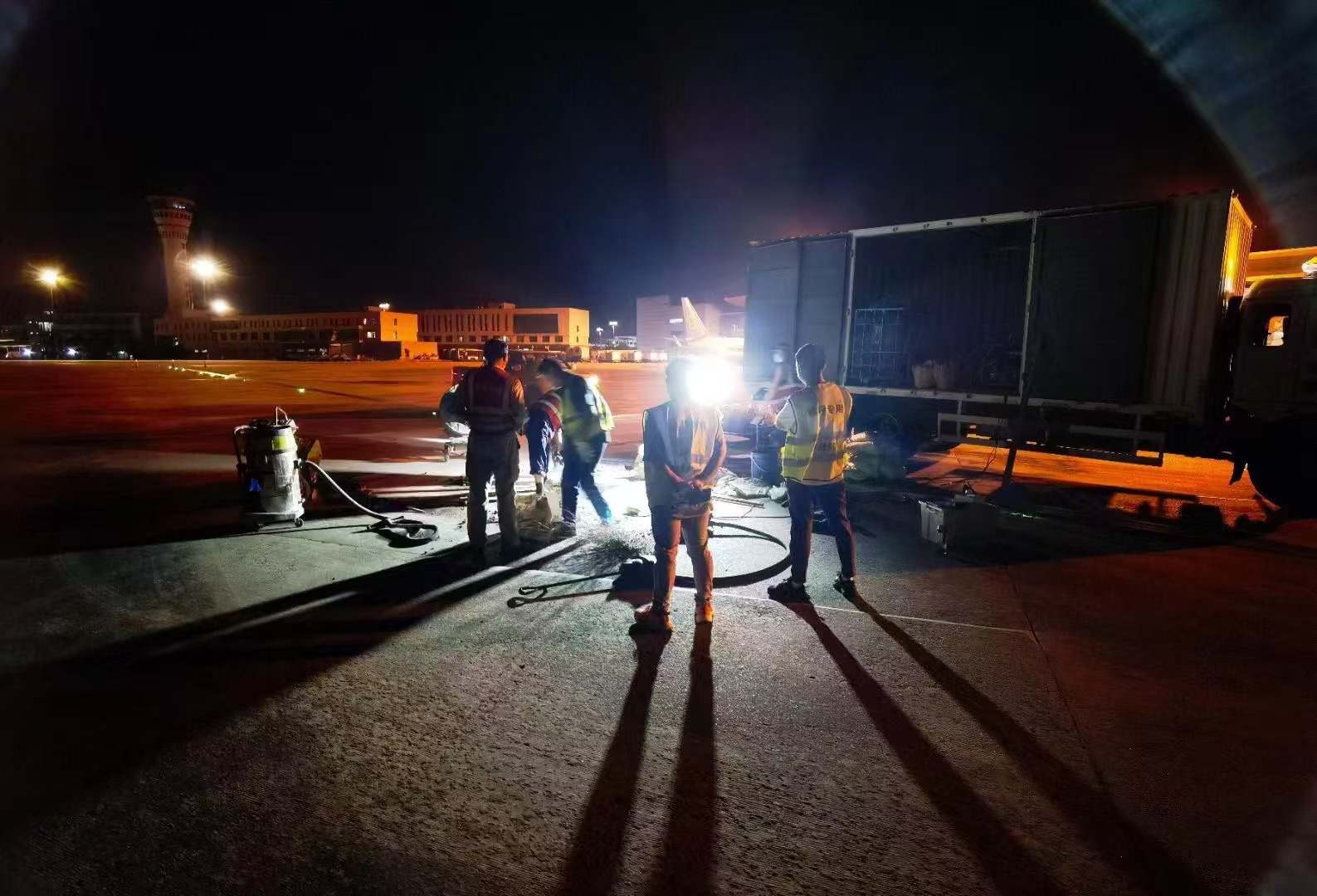

桥面沥青层凿除

桥梁顶板放线及开孔

空腔表面凿毛

空腔内植筋、钢筋骨架安装

空腔内高性能混凝土材料浇筑

防水层及沥青层铺设

4.验证效果

为验证本方案的有效性,我公司在该桥加固前后进行了实桥荷载实验。试验结果表明,加固后该桥的主应力降低50%以上。

在不同荷载条件下,各板梁底部的应变响应均有不同程度的降低,降低幅度在20%至60%之间。加固后桥梁的跨中挠度降低10%-25%。

此外,我公司还安装了结构健康监测系统对该桥进行近三年的长期跟踪和数据分析,

到目前为止该桥运营状况良好,空心板梁空腔注浆的加固长期有效性得到验证。

5.意义及推广

本方案从国家对交通结构安全性的重大战略需求出发,致力于提升在役空心板梁桥的安全运营和服役性能,

突破多项技术瓶颈,推动我国公路桥梁性能提升技术的快速发展,实现桥梁结构长寿命、高安全、可持续发展的目标。

现已成功应用于沈海高速、连霍高速、沿江高速等近十条高速公路超百余座桥梁,

有效避免了类似淮沭新河大型空心板梁桥拆除重建的问题,产生直接经济效益达数千万元,节约大量社会资源。

<<返回

基于K桁架的组合梁桥横向增强

组合梁桥广泛应用于我国高速公路桥梁中,在实际运营过程中,由于横向联系的存在,各个主梁之间协同工作、共同受力,

展现出较好的整体性。然而,由于设计、施工和使用等方面的原因,我国组合梁桥普遍存在横向联系不足的病害,

有些甚至出现单板(梁)受力的情况,严重危及桥梁的运营安全性能。

现基于汾灌高速绣针河大桥横向加固工程,介绍基于K桁架的组合梁桥横向增强方案的应用。

1.桥梁概况

汾灌高速公路绣针河大桥2002年10月建成通车,桩号为K760+136,桥梁全长997.72m,跨径组成为2×(6×30)+3×(5×30)+6×30m,

上部为装配式预应力混凝土连续箱梁,下部结构为桩柱式桥墩。桥梁设计荷载为汽-超20;挂-120;桥梁分幅设置,

桥面布置为0.5m(外护栏)+12m(人行道)+1m(内护栏)+1m(中央分隔带)+1m(内护栏)+12m(行车道)+0.5m(外护栏),桥梁全宽为28m。

2.存在问题

2011年定期检查中发现,全桥横隔板存在9条竖向裂缝,湿接缝存在98条横向裂缝。

2012年腹板竖向裂缝多达65条,总长约76m,腹板还出现2条纵向裂缝,箱梁底板出现1条纵向裂缝,

横隔板竖向裂缝增至14条。2013年项目组对桥梁部分裂缝进行封闭,但底板仍有1条纵向裂缝,竖向裂缝进一步增至233条,

横隔板竖向裂缝经过加固处理,但仍新增3条竖向裂缝,桥梁湿接缝存在49条横向裂缝。

2014年,桥梁病害继续发展,箱梁底板横向裂缝增至12条,底板纵向裂缝增至5条,腹板竖向裂缝发展至571条,同时腹板新增2条纵向裂缝和1条U型裂缝,

横隔板竖向裂缝增至49条。常规检查结果表明:在运营过程中梁体底板出现较多横向裂缝、腹板斜向裂缝、竖向裂缝,而且裂缝一旦出现,发展较为迅速,

且常规加固手段无法满足桥梁的正常运营需要,严重危及桥梁结构的安全。

3.工程案例与技术实施

针对横向联系不足的病害,一般运用增大截面、体外预应力加固、粘贴加固、增设横隔板和桥面铺装加固等方法加以解决,

但都会出现交通中断、加固效果不明显、加固方法作用短等问题。为彻底解决以往加固手段的弊端,我公司提出基于K桁架的组合梁桥横向增强方案,并使用自主研发的高性能自密实微膨胀水泥基复合材料,对K桁架内部进行填充。本方案可以显著提高桥梁的横向刚度,增强主梁间的横向联系,使桥梁的整体性得到加强,桥梁的各主梁处于协同受力的状态,大大增加桥梁的使用寿命,降低主梁的裂缝和挠度。

经与相关管理、设计与养护单位研讨会商后,使用本方案对桥梁进行预防性加固,取得较好的效果。具体施工过程可分为以下步骤:

凿毛和清理箱梁表面的设计部位

安装K桁架的垫板

在设计部位,安装厚度为35mm的钢板

安装K桁架的通长横梁

安装K桁架的支撑

在K桁架内部灌注高性能自密实微膨胀水泥基复合材料

4.验证效果

加固前后的测量数据对比表明,梁底的应变降低50%以上,梁底的挠度降低20%以上,结果验证了方案的有效性和技术的先进性。

同时,使用健康监测系统对该桥进行近三年的长期跟踪和数据分析,目前桥梁运营状况良好,

基于K桁架的组合桥梁加固方案长期有效性也得到保证。

5.意义及推广

十三五和十四五期间,江苏就有多条高速公路有待拓宽,大量组合梁桥使用荷载急需提高,

因此本方案的推广对解决此类问题具有重要价值和现实意义。

目前,本方案已在江苏省内近30余座桥梁上成功使用,节约大量社会资源。

<<返回

高抗扰动桥梁拼宽与加固

由于我国经济和社会的快速发展,原有高速公路的设计通行能力无法满足未来交通增长的需求。

相对于直接大规模兴建,尤其是在高人口密度、经济发达的区域建设新的高速公路,其经济和社会投入将耗资巨大,

相比而言,更加合理的方式是对原有线路的拓宽。因此,道路和桥梁加固、拓宽是保证未来交通增长需求的必须手段。

现基于京沪高速江苏段的拓宽工程,介绍高抗扰动桥梁拼宽与加固方案的应用。

1.工程概况

京沪高速公路(G2)江苏段分为沂淮段和淮江段,采用平原微丘区四车道高速公路标准,

设计速度120km/h,路基宽度28m。京沪高速公路(G2)江苏段全线由双向四车道扩建为双向八车道,路基标准宽度扩增为42m。

综合项目扩建条件,采用以“双侧拼宽为主、局部分离为辅”的总体扩建方案。

2.存在问题

京沪高速公路的桥梁建设时间较早,设计规范标准较低,比如空心板及组合箱梁等结构尺寸偏小、配筋量偏低。实际运行监测表明:相对江苏省内沪宁高速、汾灌高速、沿海高速等其他高速公路,京沪高速江苏段的交通流量大,重车比大,桥梁总体运营状况较差。

与此同时,国内已拓宽的桥梁在营运一段时间后也出现一些典型问题,如桥面拼接处产生纵向通缝,

影响桥面美观和行车安全、由于新老桥结构差异、收缩徐变,桥梁拼宽后梁体发生横向移动,拼接处渗水等。

这类病害需要根据待扩建高速桥梁的结构特点,以及车辆荷载、环境、地质条件、施工方案等因素进行综合研究才能有效缓解。

此外,桥梁拼宽作业普遍需要长时间封闭交通进行施工作业,这不可避免会对整体通行造成极大影响。

而传统混凝土在开放交通下施工往往伴随着基体内部的初始损伤、钢筋粘结的性能退化,

新老混凝土的结合面开裂等一系列缺陷,从而严重削弱拼宽体系的正常使用和耐久性能。

3.工程案例与技术实施

该工程原计划于2019年3月开始分段封闭施工作业,但由于现场处于低温、大风环境,普通水泥基材料无法满足48小时开放交通要求,

而现有特种水泥材料存在耐久性不足的缺陷问题。在此情况下,我公司以混杂纤维设计、复合胶凝材料水化体系调控技术为基础,

自主开发超早强抗扰动水泥基特种材料,并提出精细化桥梁快速拼宽施工方案。本方案通过优化调整施工组织作业顺序,

精细化施工控制方案,从而确保现场施工质量与质量检测标准,并能满足低温早期强度,后期高强和良好的抗扰动能力。

经与相关管理、设计与养护单位沟通后,使用本方案对该工程线路上典型的中小跨径桥梁实施拼宽作业。

4.验证效果

为验证本方案的有效性,我公司开展大量的材料-构件-结构多尺度振动试验。

室内试验和现场结果表明,所研发的材料和技术可在5℃低温环境下,实现1天内达到开放交通的目标,封闭施工的时间远远低于原方案的预期。

同时,开放交通的情况下,也能实现早强、抗扰动、高抗裂、补偿收缩性能,满足湿接缝体系高性能化目标。

此外,在随后建成服役的3年管养运维中,未出现降低结构耐久性能的结构裂纹。

5.意义及推广

本方案在保证结构安全耐久的前提下,从满足国家保通、保运营的战略需求出发,致力于结构的安全运营和服役性能,

突破多项技术瓶颈,推动我国公路桥梁拼宽材料、施工技术领域的快速发展,

有效解决封闭交通给重大交通枢纽干线造成的巨大经济损失和社会压力,进而实现桥梁结构长寿命、高安全、可持续发展的目标。

<<返回